françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

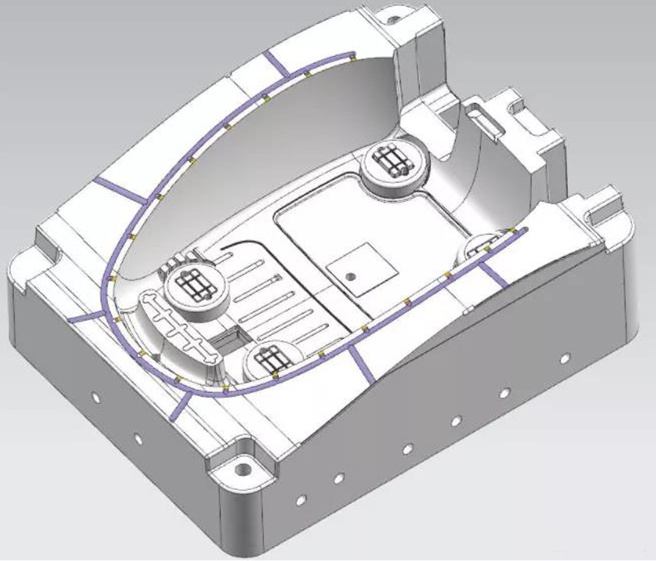

comment régler raisonnablement la rainure d'échappement dans le moule d'injection

durantI nje moulage par action , il n'y aura pas beaucoup de matière fondue dans le trou d'évent, parce que la matière fondue se refroidira et se solidifiera à l'endroit pour bloquer le canal. la position d'ouverture de l'orifice d'échappement ne doit pas être face à l'opérateur pour éviter pulvérisation accidentelle de matériau en fusion et blesser des personnes. le jeu entre la tige d'éjection et le trou d'éjection, le jeu entre le bloc d'éjection et la plaque d'extraction et le noyau peut également être utilisé pour l'échappement.

1. le rôle de la fente d'échappement

il y a deux fonctions principales de la fente d'échappement :

lors de l'injection de matériau fondu,, éliminer l'air dans la cavité du moule ;

éliminer toutes sortes de gaz produits pendant le processus de chauffage.

plus le produit est fin, plus on s'éloigne de la grille, l'ouverture de la gorge d'échappement devient particulièrement importante.

pour les petites pièces ou les pièces de précision, il faut également faire attention à l'ouverture de la rainure d'échappement. en plus d'éviter les brûlures de surface et le volume d'injection insuffisant, cela peut également éliminer divers défauts du produit et réduire la contamination des moisissures .

d'une manière générale, si la matière fondue est injectée au débit d'injection le plus élevé sans laisser de point focal sur le produit, on peut considérer que l'échappement dans la cavité est suffisant.

2. méthode d'échappement

il existe de nombreuses façons de ventiler la cavité du moule, mais chaque méthode doit être garantie : la taille de la rainure de ventilation doit être conçue pour empêcher le matériau de déborder dans la rainure lors de la ventilation ; deuxièmement, il doit empêcher le blocage.

mesurer de la surface intérieure de la cavité du moule au bord extérieur de la cavité du moule, et la hauteur de la rainure d'évent doit être d'environ 0.25-0.4mm pour une longueur de 6-12mm ou plus . en outre, trop de fentes d'échappement sont nocives. parce que, si la pression de serrage agissant sur la surface de séparation de la cavité du moule sans ouvrir la rainure d'évent est très grande, il est facile de provoquer fluage à froid ou fissuration du matériau de la cavité du moule,, ce qui est très dangereux.

en plus de ventiler la cavité du moule sur la surface de séparation,, il peut également atteindre l'objectif de ventilation en disposant des rainures de ventilation à l'extrémité du flux de matériau du système de coulée et en laissant des espaces autour des tiges d'éjection, parce que la ventilation rainures si la sélection de la profondeur, la largeur et la position de l'ouverture ne sont pas appropriées, les bavures de flash produites affecteront l'apparence et la précision du produit. donc, la taille de l'espace ci-dessus est limitée pour éviter les bavures autour de la tige d'éjection.

une attention particulière doit être portée ici : lorsque des pièces telles que des engrenages sont épuisées, même le plus petit éclair peut être indésirable. ce type de pièces doit de préférence être épuisé de la manière suivante :

éliminer complètement le gaz dans le canal d'écoulement ;

la surface correspondante de la surface de séparation est grenaillée avec un abrasif au carbure de silicium d'une granulométrie de 200#.

de plus, l'ouverture de la rainure d'échappement à la fin du flux de matière du système de coulée se réfère principalement à la rainure d'échappement à l'extrémité de la goulotte. sa largeur doit être égale à la largeur de la goulotte, et la hauteur varie selon le matériau.

3. conception de moules à injection méthode

pour les moules de produits aux formes géométriques complexes,, il est préférable de déterminer l'ouverture de la fente d'évent après plusieurs essais de moule. le plus grand inconvénient de la structure globale dans la conception de la structure du moule est un mauvais échappement.

pour le noyau à cavité intégrale,, il existe les méthodes d'échappement suivantes :

utiliser la position d'installation de la rainure ou de l'insert de la cavité ;

utiliser les coutures d'insertion latérales ;

partiellement en forme de spirale;

installer un noyau de latte à fentes et ouvrir un trou d'artisanat en position longitudinale ;

lorsque l'échappement est extrêmement difficile ,, la structure d'incrustation est adoptée ; si les coins morts de certains moules ne sont pas faciles à ouvrir la rainure d'échappement, tout d'abord,, le moule doit être remplacé de manière appropriée par un traitement d'incrustation sans affecter l'apparence et la précision du produit,, ce qui n'est pas seulement bénéfique le traitement de la rainure d'échappement peut parfois améliorer la difficulté de traitement d'origine et faciliter la maintenance.

l'ouverture correcte de la rainure d'échappement peut réduire considérablement la pression d'injection, le temps d'injection, le temps de maintien et la pression de serrage, facilitant le moulage de pièces en plastique, améliorant ainsi l'efficacité de la production, réduisant les coûts de production, et réduire la consommation d'énergie des machines.

Précédent :

moule à canaux chaudsCatégories

dernier blog

© droits dauteur: 2026 Lyter Engineering Ltd. Tous les droits sont réservés

IPv6 réseau pris en charge