françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

Partage d'expérience sur la conception de portes sous-marines pour outils d'injection plastique

Partage d'expérience sur la conception de portes sous-marines pour outils d'injection plastique

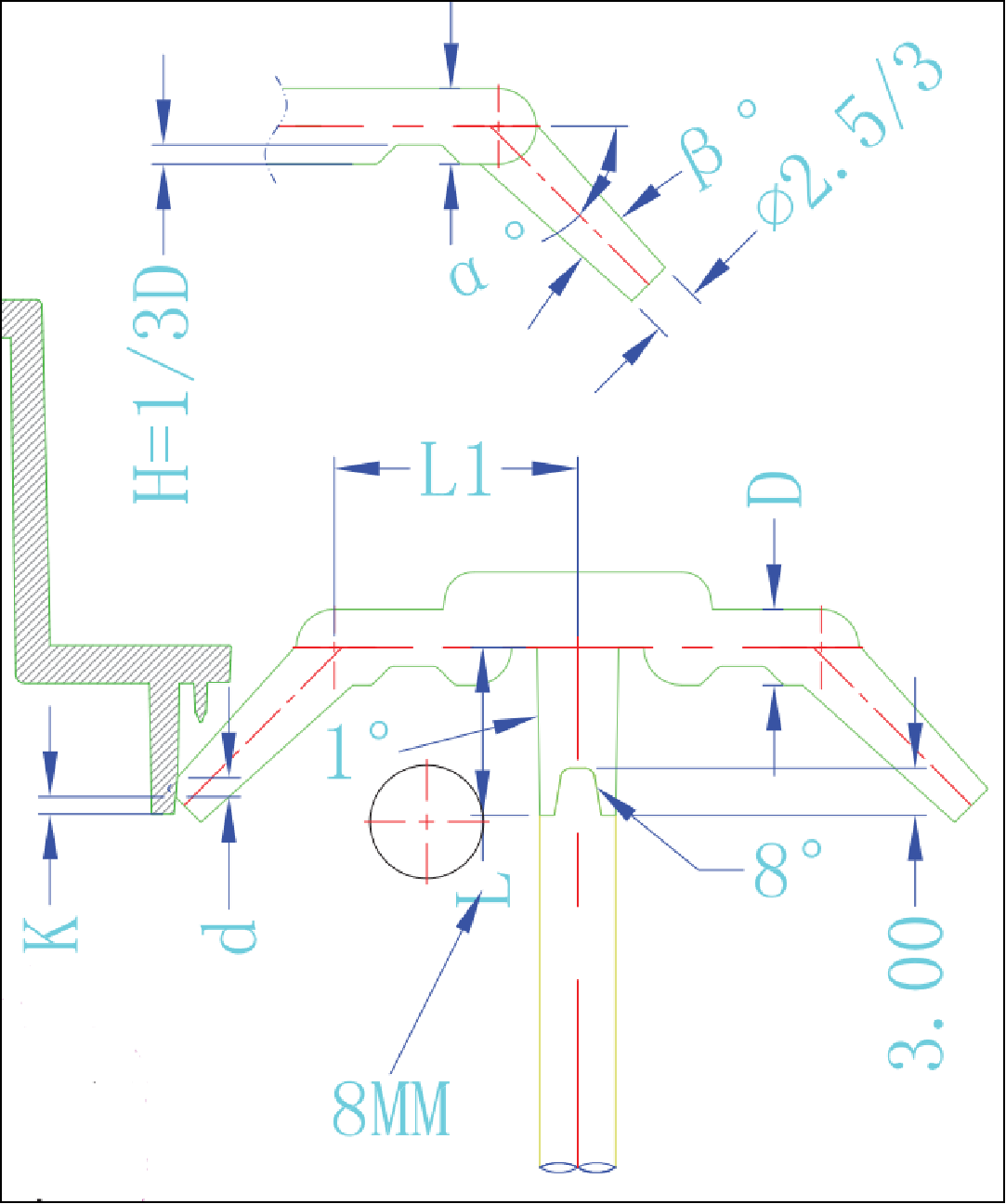

1) L'angle inclus de α° peut être conçu dans la plage de 60° à 35°, en fonction de la hauteur de la position où se trouve la porte sous-marine.

2) L'angle inclus de β° peut être conçu dans la plage de 8° à 20°, plus il est grand, mieux c'est pour le démoulage de la porte.

3) L1>8 et L1.>2*D, de sorte que la porte sous-marine puisse être plus facile à démouler ;

4) K>1mm, principalement pour empêcher la buse d'entraîner les résidus lorsqu'elle est cassée, affectant la taille et affectant l'assemblage de la pièce.

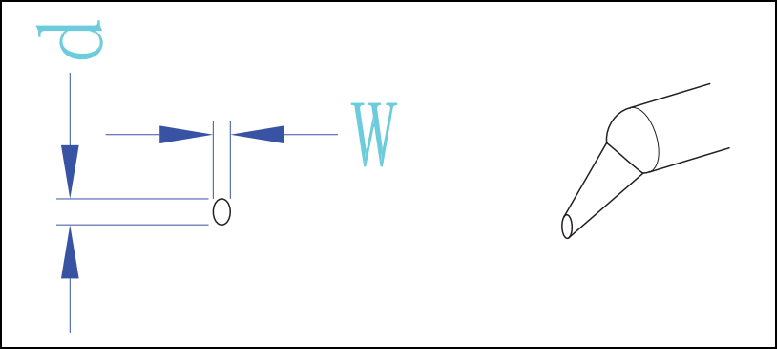

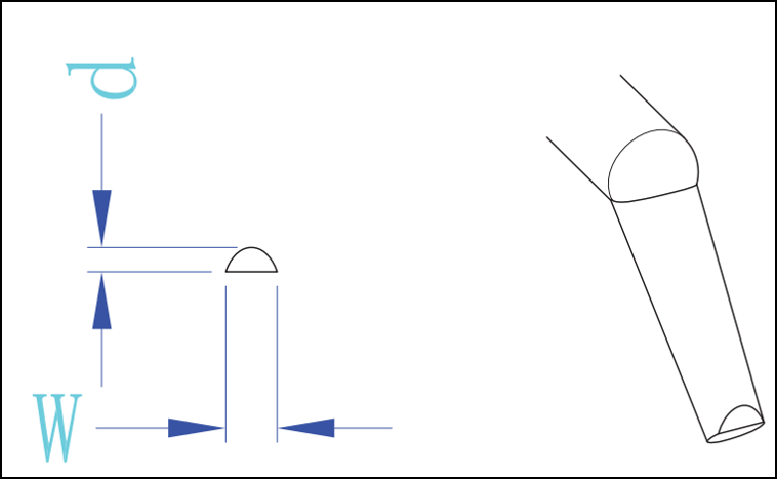

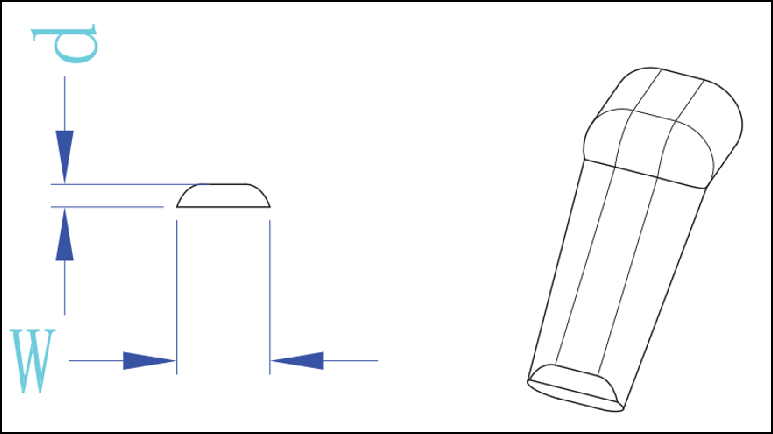

Trois formes et scénarios d'utilisation des points d'arrêt de porte immergée :

2) Forme en D : la tête de la porte est grande, ce qui a un effet d'isolation thermique, ce qui peut retarder le refroidissement de la porte et faciliter un emballage suffisant des pièces pendant le processus de moulage, ce qui convient à la plupart des produits en plastique.

3) Forme de bec de canard : lorsque la porte en forme de D ordinaire ne peut pas répondre à la demande d'injection de matériau, la position de la porte sous-marine peut être élargie latéralement et la forme est similaire à celle d'un bec de canard.

Détails de la conception de la porte sous-marine et de la prévention des défauts du produit pour les produits ayant des exigences d'apparence élevées

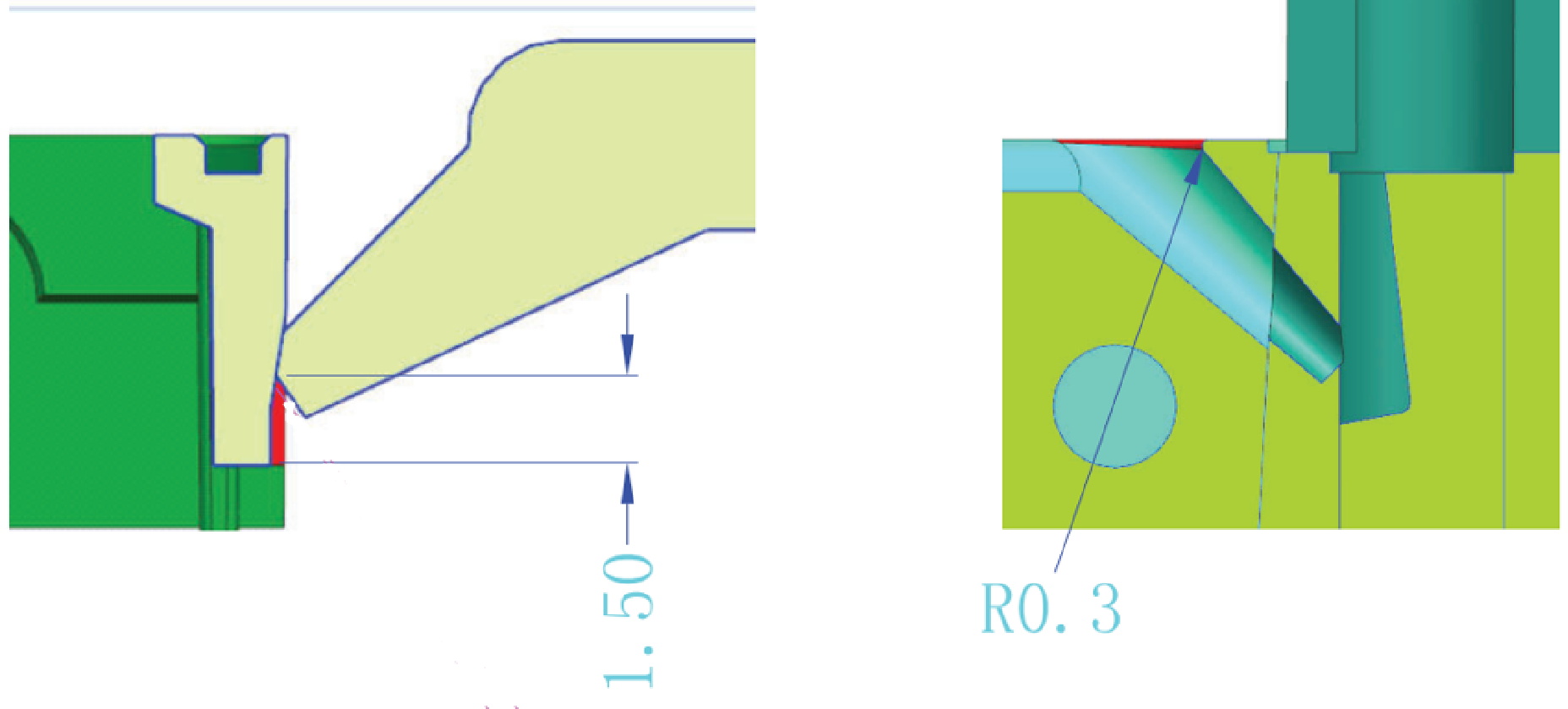

1) La position de la porte correspond au produit, comme indiqué dans le schéma, pour réduire le matériau de la pièce. Le but de cette conception est que même s'il y a un léger résidu à la position de la porte, cela ne fera pas rester le plastique suspendu dans la cavité, provoquant le cycle suivant, le matériau résiduel se précipite à la surface du produit pour affecter le apparence.

2) Pour arrondir le bord de R0.3 à la position indiquée sur la figure à la porte sous-marine pour empêcher la porte de frapper le coin pointu lors du démoulage et de laisser la poudre de matériau dans la cavité du moule, provoquant le rinçage du matériau résiduel à la surface du produit lors du prochain cycle et affectant l'apparence.

Catégories

dernier blog

© droits dauteur: 2026 Lyter Engineering Ltd. Tous les droits sont réservés

IPv6 réseau pris en charge