françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

Conception de moules d'injection & Ingénierie L'équipe de conception et d'ingénierie d'outillage de Lyter a plus de 16 ans d'expérience dans l'industrie de la fabrication de moules. Le membre de l'équipe comprend un produit expérimenté et conception de moules d'injection plastique ingénieurs, ainsi que mou ld faisant des techniciens avec un excellent savoir-faire. Avec des années de conception et fabrication d'outillage et la coopération avec des entreprises réputées, telles que GE, Whirlpool, Honda, etc. de l'industrie automobile et de l'électroménager, la société a désormais développé un système de gestion efficace pour mettre nos valeurs et notre expertise au service de la satisfaction des clients. Notre département d'ingénierie compte 28 employés, dont 22 ingénieurs et 6 techniciens, la moitié d'entre eux ont une bonne compréhension de l'anglais technique, peuvent lire, écrire, écouter et parler couramment aux clients sans barrière linguistique. Notre équipe a la capacité d'accompagner votre conception de produits & développement du tout début à la fin de la production. |  |

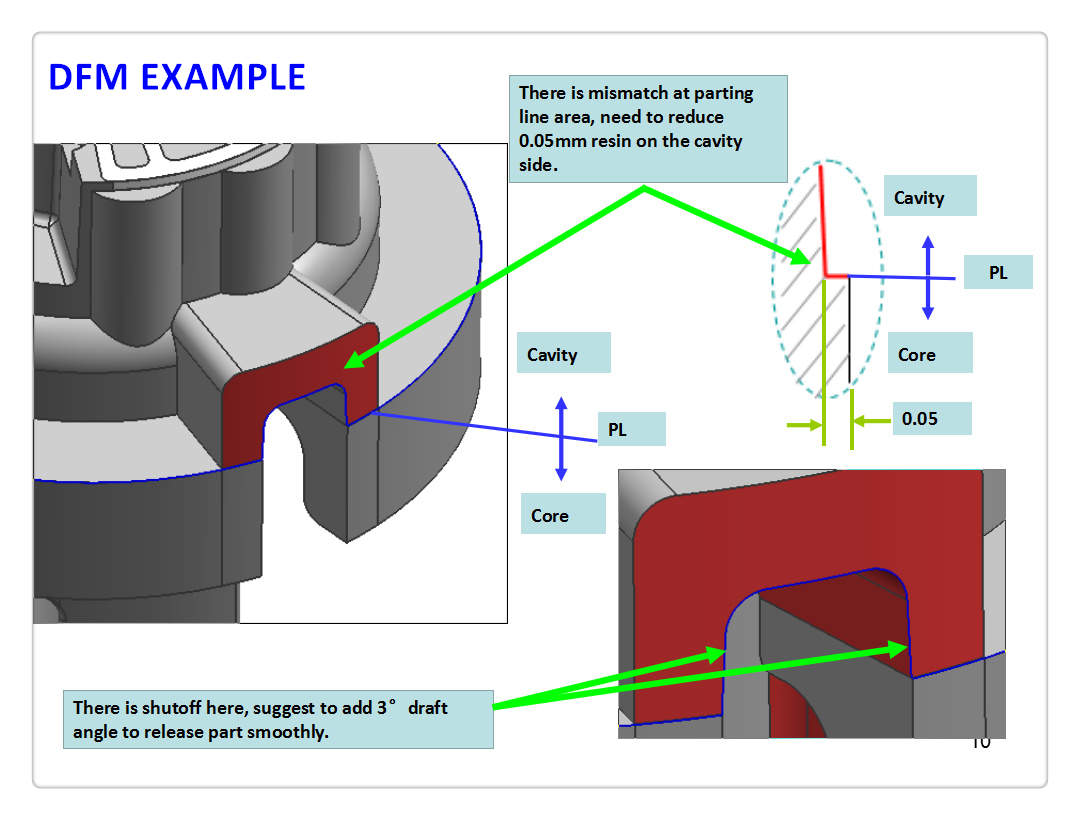

| Soumission et approbation du rapport DFM de moulage par injection Pour chaque moule d'injection plastique projet, Lyter fournira un rapport DFM détaillé pour effectuer la recherche sur les spécifications de la zone visible de la pièce, la ligne de séparation sur les inserts de moule majeurs et importants, la disposition du moule et les tailles de base, les dispositions d'éjection du moule, les détails de la porte, rédiger l'analyse d'épaisseur, refroidissement proposition de canal pour les inserts de cavité et les zones critiques, propositions d'amélioration et spécifications de gravure du produit, etc. Nous commençons à concevoir le moule d'injection plastique après approbation DFM par le client. Le rapport d'analyse DFM (Design For Manufacture) permet à la fois au client et à nous-mêmes d'identifier et de résoudre tout problème pouvant survenir lors de la phase de fabrication des outils afin de réduire le temps et les coûts. Normalement, cela prend 1-2 jours ouvrables pour terminer le DFM pour un normal moules à injection DFM . S'il y a un besoin urgent, le client peut se sentir libre de discuter avec nous et nous passerons plus rapidement à l'assistance. |

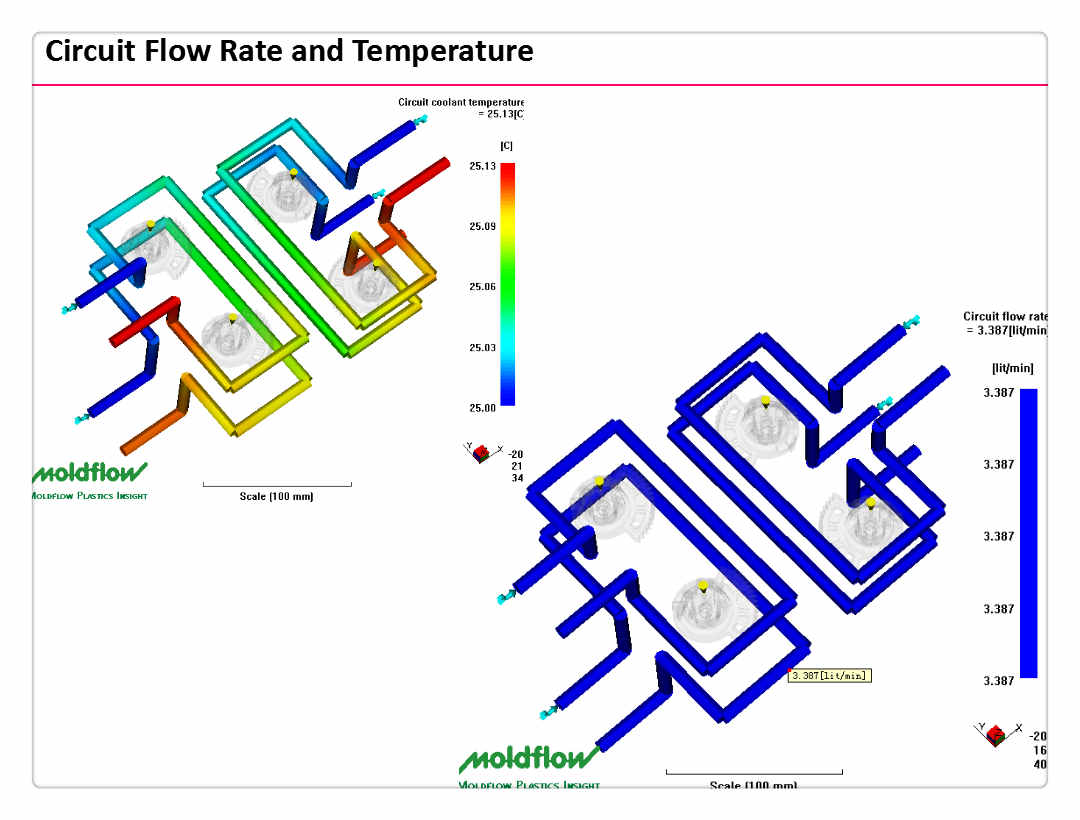

Analyse rhéologique Moldflow Notre Analyse du flux de moulage comprend

Le rapport MoldFlow sera fourni lorsque cela est requis ou nécessaire. En itérant la simulation du moulage, nous pouvons optimiser la conception du produit et la conception du moule, pour éliminer les modifications inutiles à la fois de la pièce et du moule, réduisant ainsi les coûts et le calendrier du projet. |  |

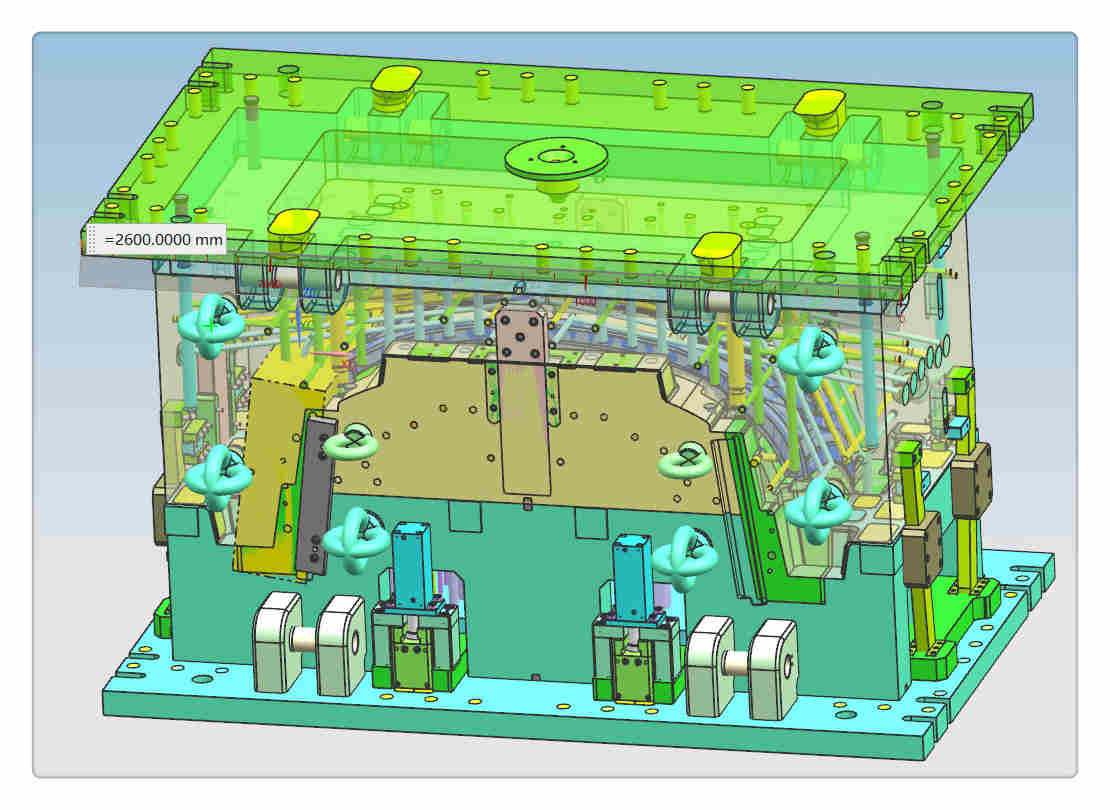

Conception et approbation de moules 3D Nous allons commencer le conception de moule 3D après l'approbation du rapport DFM par le client. Avec la conception 3D d'Unigraphics (NX11), nous combinerons tous les points clés de conception pour la pièce spécifique et les notes ou clarifications qui ont été communiquées et mutuellement convenues sur le rapport DFM. Le modèle 3D détaillé et vivant du moule aide également notre client à examiner si tous les besoins spécifiques sont satisfaits dans la conception. Normalement, il faut 5-7 jours ouvrables pour terminer le Conception d'outillages 2D et 3D si la structure de la pièce n'est pas si compliquée. |  |

© droits dauteur: 2026 Lyter Engineering Ltd. Tous les droits sont réservés

IPv6 réseau pris en charge