françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

Conception du système d'éjection du moule d'injection plastique

Un bon moule reflète le niveau complet d'un

fabricant de moules d'injection plastique

.

Un moule d'injection plastique de

bonne conception nécessite une amélioration continue de diverses technologies. Aujourd'hui nous allons parler du système d'éjection du moule.

Sur la base d'années d'expérience de travail, nous avons résumé les principes de la disposition des éjecteurs : A, cela ne peut pas affecter l'apparence du produit fini ; B. L'éjection permet d'éjecter le produit fini au point le plus sollicité ; C. Toujours essayer de disposer les éjecteurs à plat du produit fini (éviter sur la surface inclinée ou courbée) D. Toujours disposer les éjecteurs par les grandes marches de la pièce (à côté de la nervure profonde par exemple) E. Disposés en porte-à-faux position où il est facile de se casser et de se déformer à l'ouverture du moule) F. Utiliser autant que possible un jeu d'éjecteurs dans le même moule.

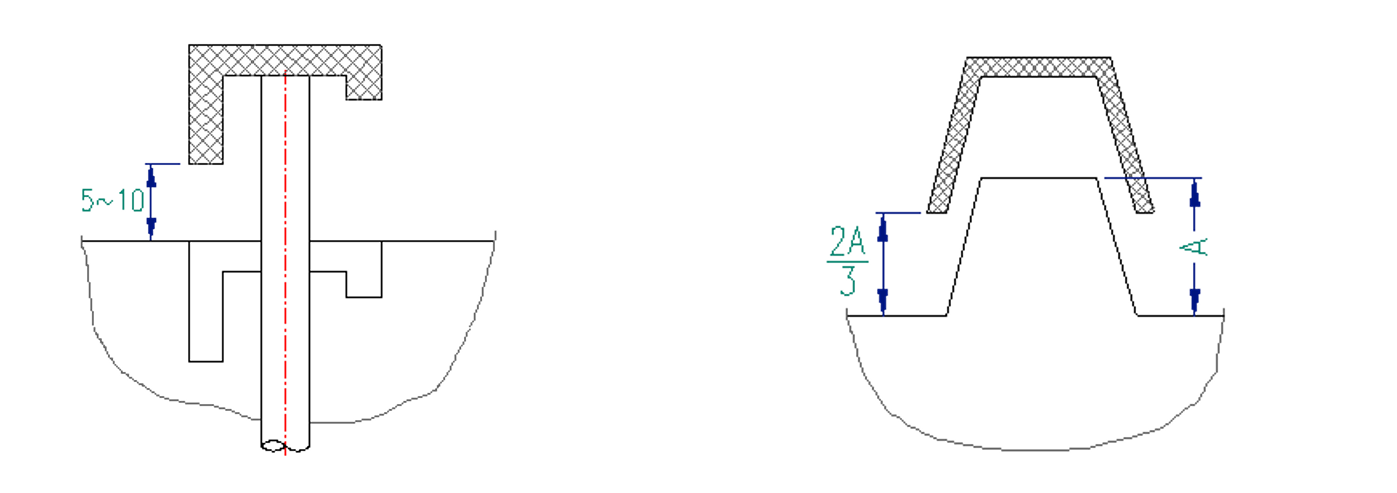

1. Course

d'éjection La course d'éjection stipule généralement que le produit éjecté est à 5~10 mm du moule. Lors du moulage pour produire des pièces en

plastique

moulées par injection

certains produits en forme de tonneau avec des formes simples et des angles de dépouille plus importants, la course d'éjection peut être de 2/3 de la profondeur du produit fini, comme le montre la figure ci-dessous.

2. La position des éjecteurs

2. La position des éjecteurs

3. Types d'éjection

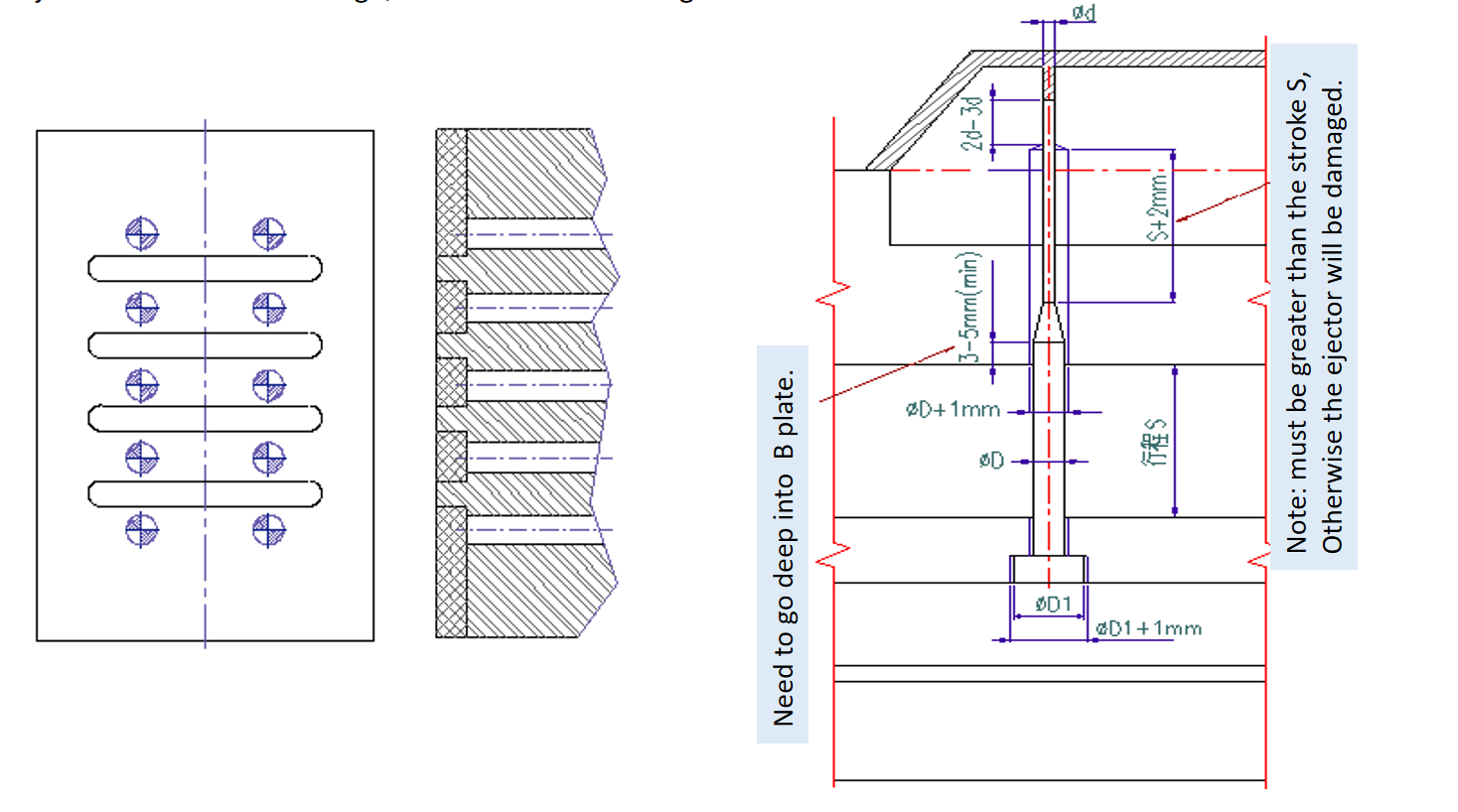

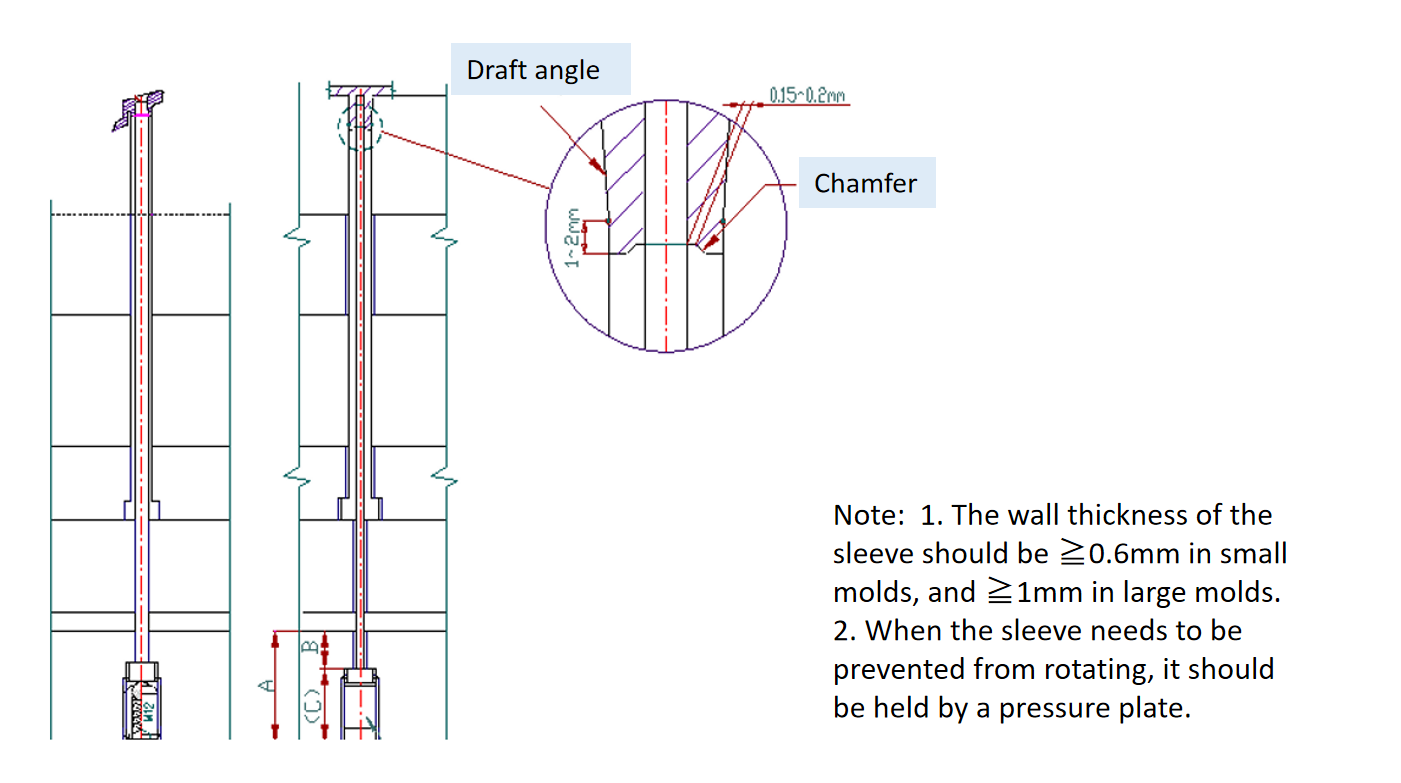

A. L'éjecteur rond est le composant d'éjecteur le plus courant. Il présente les avantages d'un traitement simple, d'une bonne résistance et d'une longue durée de vie. Cependant, lorsque la surface d'éjection de certains produits est relativement petite, l'éjecteur épaulé sera utilisé. L'éjecteur à épaulement vise principalement à résoudre le problème que le petit éjecteur n'est pas assez robuste, pour en augmenter la résistance.

B. Les éjecteurs à lame sont principalement utilisés lorsque les nervures de certains produits ne peuvent pas être utilisées comme éjecteurs ronds.

B. Les éjecteurs à lame sont principalement utilisés lorsque les nervures de certains produits ne peuvent pas être utilisées comme éjecteurs ronds.

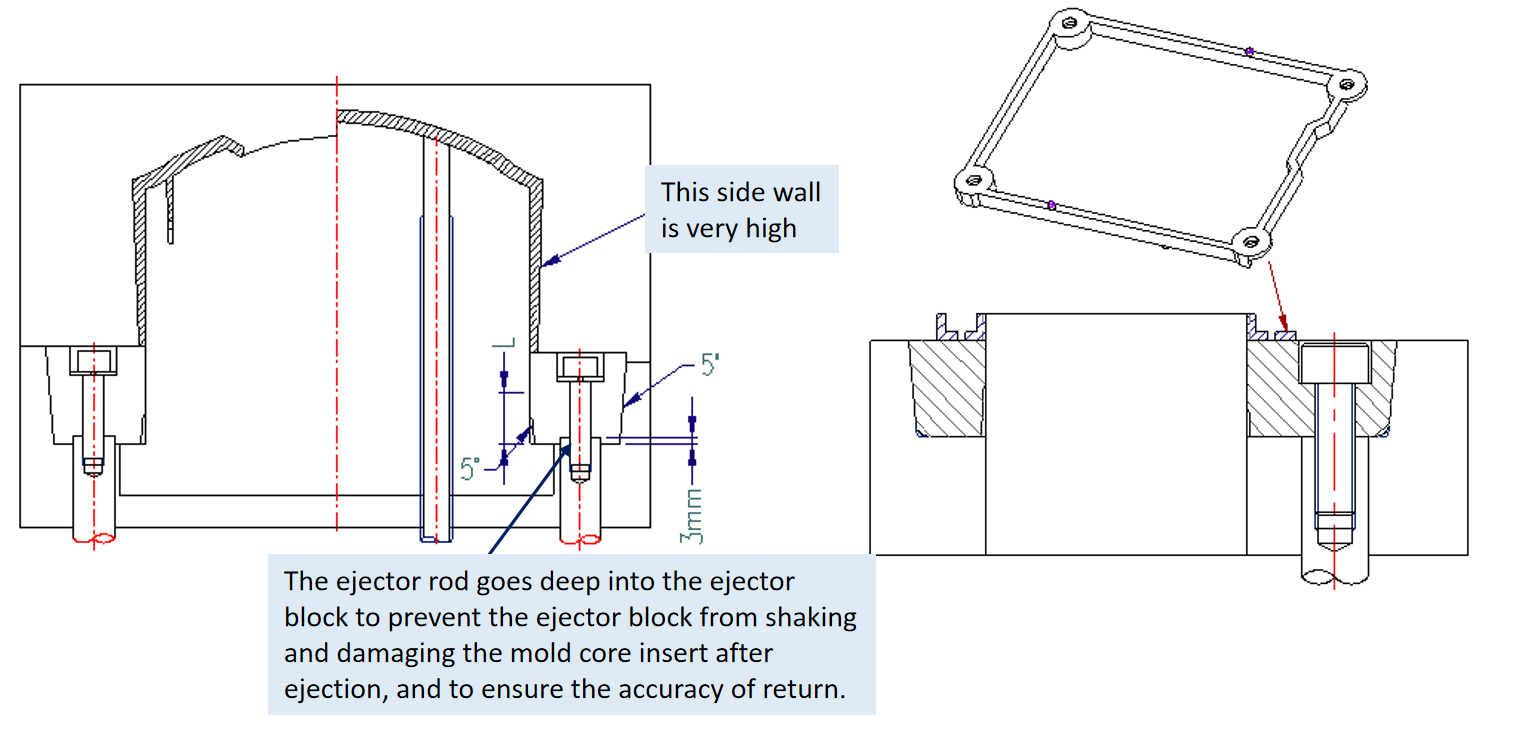

4. Blocs d'éjection :

4. Blocs d'éjection :

Catégories

dernier blog

© droits dauteur: 2026 Lyter Engineering Ltd. Tous les droits sont réservés

IPv6 réseau pris en charge