françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

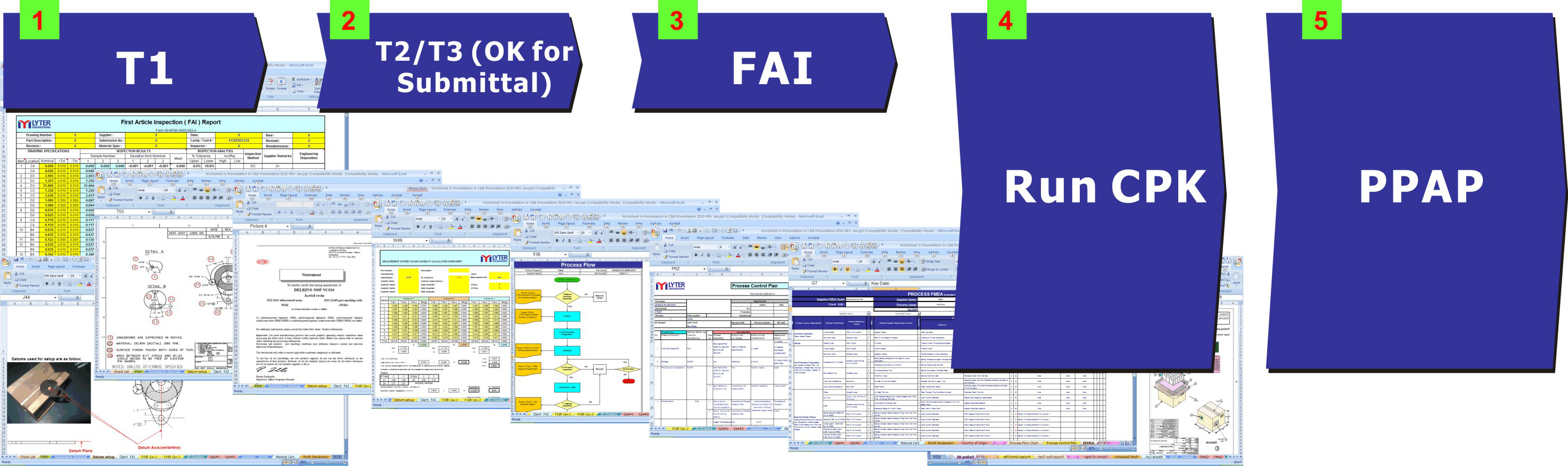

| Adavantage de la fabrication de moules ✔ Équipe d'ingénierie exceptionnelle pour les moules d'exportation ✔ Équipe de fabrication riche d'expérience ✔ Équipement à jour ✔Q Garantie de qualité avec ISO 9001:2015 ✔ Délai de livraison rapide ✔ Excellent service après-vente |

|  |  |

| USINE DE MOULAGE | COUPE AU FIL | GED |

|  |  |

| ZONE CNC | LIGNE CNC+EDM | ESSAI IMM-MOULE |

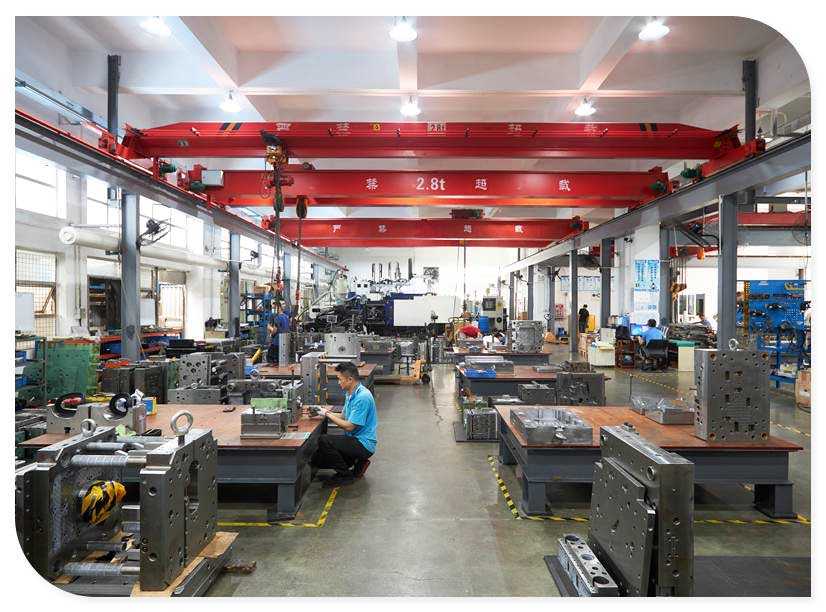

Fabrication de moules d'injection Avec des expériences de conception de moules intenses et un excellent savoir-faire, Lyter produit plus de 300 moules pour des clients d'Allemagne, des États-Unis, du Royaume-Uni, de France, d'Espagne, de Slovénie, du Canada et d'autres pays en tant que partenaire fiable. Fournisseur chinois de moulage par injection. Parmi les différents fabricants d'outillage, pour les moules fabriqués par Lyter auront les avantages ci-dessous : - Une équipe de conception et d'ingénierie exceptionnelle pour prendre en charge le projet depuis le tout début. - Équipe de fabrication avec un excellent savoir-faire pour faire tous les inserts et les avoir bien ajustés, et pour s'assurer les la moisissure est facile pour l'entretien et la meilleure durabilité. - L'équipe de moulage avec des expériences riches aura le moule essai optimisé pour le meilleur temps de cycle de sa catégorie. - Toutes les activités de conception, de fabrication et de moulage les liens sont sous contrôler par garantie de qualité avec ISO 9001:2015. |  |

|

|

|

La sélection générale d'acier de Lyter pour la précision Fabrication de moules Norme américaine # : AISI 1050 ~ 1055 ; N° de norme japonaise : S50C ~ S55C N° de norme allemande : 1.1730. 2. 40 Cr Mn Mo 7 (Acier pré-trempé) Pour les États-Unis, le Japon, Singapour, la RAS de Hong Kong et la Chine, le code est AISI P20, pour l'Allemagne et certains pays européens, le code est DIN : 1.2311, 1.2378 & 1.2312. 3. X 40 Cr Mo V51 (acier à chaud) Pour les États-Unis, la Chine, Hong Kong SAR & Singapour, le code est AISI H13 ; pour l'Europe c'est DIN 1.2344, pour le Japon c'est SKD61. 4. X45 Ni Cr Mo 4 (acier à froid) Le code standard pour les États-Unis, la Chine, Hong Kong SAR & Singapour est AISI 6F7, pour l'Europe, il est DIN 1.2767. 5. X42 Cr 13 (Acier inoxydable) Le code standard pour les États-Unis, la Chine, Hong Kong SAR & Singapour est AISI 420 STAVAX, pour l'Europe, il est DIN 1.2083. 6. X 36 Cr Mo 17 (Acier inoxydable pré-durci) Le code standard et le code européen sont respectivement AISI 420 STAVAX et DIN 1.2316. 7. X 38 Cr Mo 51 (Acier à chaud) Le code standard et les codes européens sont respectivement AISI H11 et DIN 1.2343. 8. Acier à outils robuste S 7 Cet acier est généralement utilisé par les clients américains. 9. X 155 Crvmo 121 Acier pour travail à froid Le code standard est AISI D2. Et le code européen est DIN 1.2379, tandis que pour le japonais c'est JIS SKD11. 10. 100 Mn Cr W4 & 90 Mn Cr V 8 (Acier à l'huile) Ils sont AISI 01 & AISI 02 pour le code standard, et DIN 1.2510 & DIN 1.2842 pour le code européen. 11. BeCu T Ce matériau est utilisé dans des endroits où il est difficile de refroidir dans des moules en plastique, car le cuivre BeCu a une bien meilleure conduction thermique que celle des aciers généraux. |

APPAREIL

ÉNERGIE

AUTOMOBILE

MÉDICAL

ÉLECTRONIQUE

INDUSTRIEL

AVION

Quel est votre principal fournisseur d'acier ?

LYTER --- Cela dépend des exigences du client, pour l'acier importé, nous utilisons généralement SCHMOLZ BICKENBACH et GROEDITZ et FLNK.Pour l'acier domestique, nous utilisons toujours le meilleur fournisseur en Chine, comme LKM、 FUSHUN.

Qui fait le polissage ? Dans la maison ou hors maison ?

Nous avons des ouvriers de polissage dans la maison. Mais pour des exigences de polissage vraiment plus élevées, par exemple, le polissage du stand A1, nous sous-traitons, le fournisseur est à environ 3 km de notre entreprise.

LKM et Ftaba pour la base de moule standard de notre moule d'injection plastique.

Si la base du moule n'est pas standard, nous utiliserons des fournisseurs avec lesquels nous coopérons depuis longtemps et dont la qualité s'avère très bonne.

Cela dépend des exigences du client.Nous avons principalement utiliser des fournisseurs de canaux chauds comme HRS, Yudo, Incoe, Moldmasters, Synventif etc.

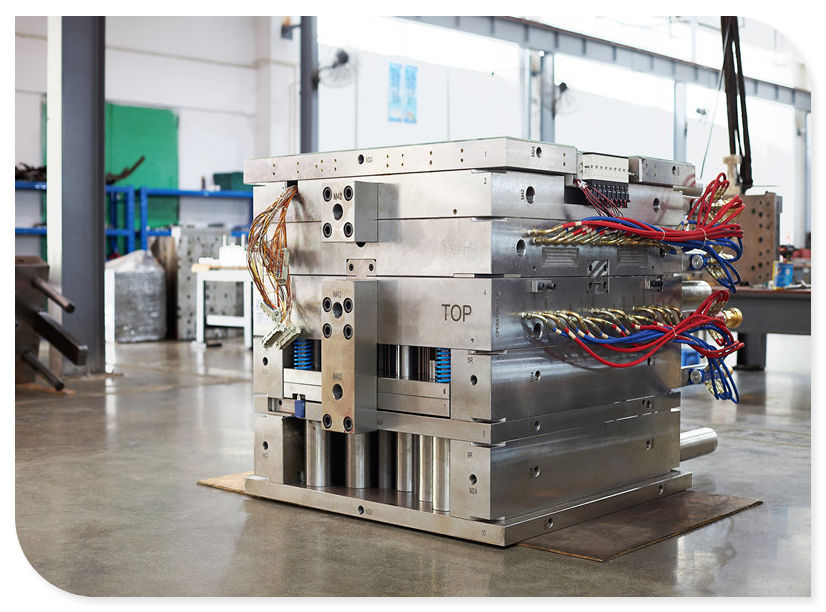

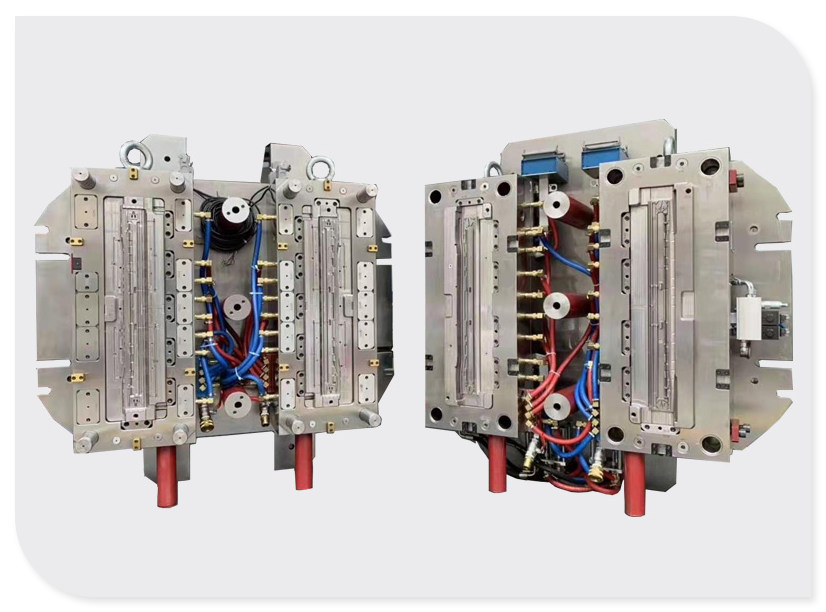

Il existe différents types de moules pour la fabrication de moules. Et les types les plus courants sont le moule à 2 plaques, le moule à 3 plaques/moule à porte ponctuelle, le moule de collecteur à canaux chauds, le moule à durcissement complet et le moule pré-durci.

1) Le moule à deux plateaux, également connu sous le nom de moule à surface de séparation unique, est le type de moule d'injection le plus simple. Il divise l'ensemble du moule en deux parties en fonction de la surface de séparation : moule mobile et moule fixe. Une partie de la cavité se trouve dans le moule mobile ; une partie de la cavité est dans le moule fixe. Le coureur principal est dans le moule fixe; le patin est situé sur le plan de joint. Après ouverture du moule, le produit et la goulotte restent dans le moule mobile, et le moule mobile Certains disposent d'un système d'éjection. Voici une image pour votre référence.

2) Il y a deux surfaces de séparation qui divisent le moule en trois parties, et une plaque de porte est ajoutée au moule à deux plaques. Ce type de moule utilise une porte pointue, c'est pourquoi on l'appelle un moule à porte pointue.

3)Avec l'aide d'un dispositif de chauffage, le plastique dans le système d'injection ne se solidifiera pas et ne sera pas démoulé avec le produit, c'est pourquoi on l'appelle également moule sans canal.

4) L'acier utilisé dans la partie intérieure du moule doit être traité thermiquement (comme la trempe) après avoir été acheté pour répondre aux exigences d'utilisation, un tel moule d'injection est appelé moule dur.

5) L'acier utilisé dans la partie intérieure du moule n'a pas besoin d'être traité thermiquement après l'achat et peut répondre aux exigences d'utilisation. Un tel moule d'injection est appelé moule mou.

Avec le développement de la technologie informatique, la technologie CAO est devenue un outil important pour les concepteurs de produits pour mener des recherches et développements.Parmi elles, la technologie de modélisation tridimensionnelle a été largement utilisée dans la conception de produits et de moules, la révision de programmes, la fabrication automatisée, ainsi que la gestion et la maintenance.Dans le processus de développement et de fabrication proprement dit, les données techniques reçues par les concepteurs peuvent être des modèles tridimensionnels de divers types de données, mais dans de nombreux cas, il s'agit de modèles physiques de produits obtenus auprès de fabricants en amont.Les concepteurs doivent utiliser un certain moyen pour convertir ces informations physiques en modèles CAO, qui sont appliqués à la technologie de rétro-ingénierie.

Il existe plusieurs caractéristiques de la fabrication de moules. En voici quelques-uns pour votre information.

1. La fabrication de moules appartient à la production monobloc multi-variétés. Chaque moule ne peut produire qu'un seul produit, et le moule n'est généralement pas universel.

2.Les clients ont besoin d'un cycle de fabrication de moules court.

3. Ensemble complet de fabrication de moules.

4.La précision du moule est élevée et dépend de la précision de la machine-outil, de la technologie de traitement et des méthodes de mesure.

5.Dans l'arrangement du processus de fabrication de moules, le processus est relativement concentré pour assurer la qualité et la progression du traitement des moules, simplifier la gestion et réduire le temps d'exécution du processus.

6. Les pièces de travail du moule ont des formes complexes, une dureté élevée du matériau, un traitement thermique doit être organisé dans le processus de fabrication du moule.

L'exigence de base de la fabrication de moules est de raccourcir le cycle de moulage et de réduire les coûts de moulage autant que possible en partant du principe que la précision et la durée de vie du moule répondent aux exigences du client.

Les indicateurs techniques et économiques du moule comprennent la précision du moule, le cycle de production du moule, le coût de production du moule et la durée de vie du moule. Dans le processus de fabrication de moules, les quatre indicateurs techniques et économiques suivants doivent être pris en compte de manière globale

Les quatre indicateurs techniques et économiques de la moisissure s'influencent et se limitent mutuellement, et doivent être considérés de manière globale pour obtenir les meilleurs avantages économiques et répondre aux besoins de production.

Quelle est la technologie de traitement thermique courante pour la fabrication de moules ?

Selon les conditions de travail de la fabrication du moule, le moule peut être divisé en deux types : le moule de travail à froid et le moule de travail à chaud, et le processus de traitement thermique est légèrement différent.

1.Matrices de travail à froid : elles nécessitent une dureté élevée, une résistance à l'usure élevée et une certaine ténacité, de sorte que ce type d'acier à matrice contient souvent une teneur élevée en carbone.Par conséquent, un traitement de préchauffage après forgeage et un traitement thermique final après usinage sont nécessaires.Le processus de traitement thermique habituel est le recuit de sphéroïdisation, la trempe et le revenu à basse température, parfois un traitement thermique chimique est nécessaire, tel que la cémentation, la nitruration, la carbonitruration, etc., la trempe de surface, le recuit de détente et les moules de précision individuels doivent également être stabilisés.ou trempe supplémentaire.

2.Matrice de travail à chaud : étant donné que l'objet de traitement est souvent l'acier chauffé à l'état austénitique, il a besoin d'un certain degré de dureté et d'une résistance à l'usure élevée.En raison du forgeage, il a besoin d'une ténacité élevée aux chocs.Par conséquent, ce type d'acier est souvent moyen pour l'acier au carbone et l'acier allié au carbone moyen, le processus de traitement thermique couramment utilisé est le processus de trempe et de revenu ou de trempe à haute température, et parfois un recuit sphéroïdal est également requis.

© droits dauteur: 2026 Lyter Engineering Ltd. Tous les droits sont réservés

IPv6 réseau pris en charge