françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

françaisfr

françaisfr

Tél : 0755 2330 3857

Tél : 0755 2330 3857

E-mail : sales@lytereng.com

E-mail : sales@lytereng.com

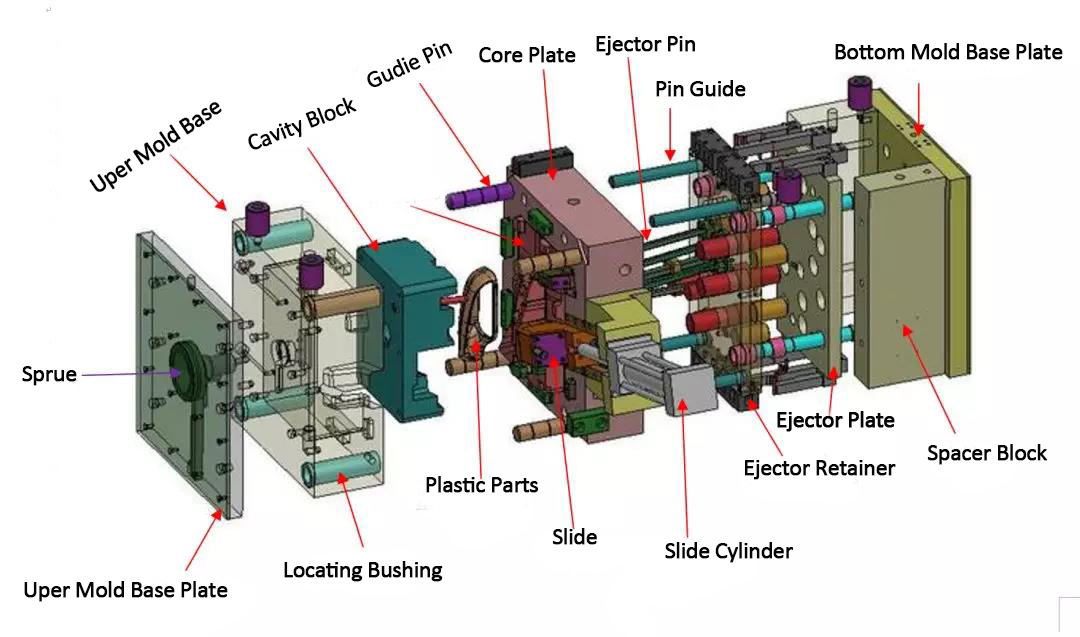

description graphique de la structure du moule d'injection plastique

description graphique de la structure du moule d'injection plastique

le moulage par injection de plastique est une méthode de traitement utilisée dans la production en série de certaines pièces de forme complexe. le principe spécifique fait référence : les matières premières plastiques fondues par la chaleur sont poussées par la vis de la machine de moulage par injection dans la cavité du moule en plastique sous haute pression, et après refroidissement et solidification,, le produit moulé en plastique est obtenu.

le moule en plastique est composé d'un moule mobile et d'un moule fixe. le moule mobile est installé sur le gabarit mobile de la machine de moulage par injection, et le moule fixe est installé sur le gabarit fixe de la machine de moulage par injection[4 ] pendant le moulage par injection, le moule mobile et le moule fixe sont fermés pour former un système de coulée et une cavité. lorsque le moule est ouvert, le moule mobile et le moule fixe sont séparés pour sortir les produits en plastique .

bien que la structure du moule en plastique puisse varier considérablement en raison de la variété et des performances du plastique,, la forme et la structure du produit en plastique, et le type de machine d'injection, la structure de base est la même.

i. la structure de la Plastique injection mouler est divisé par la fonction, qui est principalement composée de : système de coulée, système de contrôle de la température, système de moulage de pièces, système d'échappement, système de guidage, système d'éjection, etc. parmi eux, le système de coulée et les pièces moulées sont les pièces qui sont en contact direct avec le plastique et changent avec le plastique et le produit. ce sont les pièces les plus complexes et les plus variables du moule en plastique, nécessitant la finition et la précision de traitement les plus élevées.

1. système de porte : fait référence à la partie du canal avant que le plastique n'entre dans la cavité à partir de la buse, y compris le canal principal, le flux froid, le canal et la porte, etc.

2. système de pièces de formage : fait référence à la combinaison de différentes pièces qui constituent la forme du produit,, y compris le moule mobile, le moule fixe, la cavité (moule concave), le noyau (moule à poinçonner)[ 3] tige de moulage, etc. le noyau forme la surface intérieure du produit, et la cavité (moule concave) forme la forme de la surface extérieure du produit. après la fermeture du moule, le le noyau et l'empreinte constituent l'empreinte du moule. en fonction des impératifs de process et de fabrication, tantôt le noyau et la matrice sont réunis en plusieurs pièces, parfois ensemble, et les inserts ne sont utilisés que dans les pièces qui sont faciles à endommager et difficiles à traiter.

3. système de réglage de la température : afin de répondre aux exigences de température du moule du processus d'injection,, un système de réglage de la température est nécessaire pour régler la température du moule. pour les moules à injection pour thermoplastiques, le système de refroidissement est principalement conçu pour refroidir le moule (le moule peut également être chauffé). la méthode courante de refroidissement du moule consiste à ouvrir un canal d'eau de refroidissement dans le moule, et à utiliser l'eau de refroidissement en circulation pour évacuer la chaleur du mouler; le chauffage du moule peut non seulement utiliser l'eau de refroidissement pour faire passer de l'eau chaude ou de l'huile chaude, mais aussi installer à l'intérieur et autour du moule. un élément chauffant électrique.

4. système d'échappement : il est configuré pour évacuer l'air de la cavité et les gaz générés par la fusion du plastique lors du processus de moulage par injection vers l'extérieur du moule. lorsque l'échappement n'est pas lisse, la surface du produit forme des marques d'air (conduites d'air), des brûlures, etc. médiocre : le système d'échappement d'un moule en plastique est généralement une sortie d'air en forme de fente ouverte dans le moule pour évacuer l'air dans la cavité d'origine et le gaz apporté par la masse fondue. lorsque la masse fondue est injectée dans la cavité, l'air initialement stocké dans la cavité et le gaz apporté par la masse fondue doivent être évacués hors du moule par le orifice d'échappement à la fin du flux de matière, sinon le produit aura des pores, mauvaise connexion, insatisfaction avec le remplissage du moule, et même l'air accumulé, qui brûle le produit en raison de la température élevée générée par la compression. dans des circonstances normales, l'évent peut être situé soit à l'extrémité du m elt fluent dans la cavité ou sur la surface de séparation du moule. ce dernier est une rainure peu profonde avec une profondeur de 0.03-0. 2mm et une largeur de 1.5-6mm sur un côté de la cavité. lors de l'injection, il n'y aura pas beaucoup de matériau fondu dans le trou d'évent, car le matériau fondu se refroidira et se solidifiera à l'endroit et bloquera le canal. la position d'ouverture de l'orifice d'échappement ne doit pas faire face à l'opérateur pour éviter la pulvérisation accidentelle de matériau fondu et blesser des personnes. en outre, l'espace correspondant entre la tige d'éjecteur et le trou d'éjecteur, l'espace correspondant entre le bloc éjecteur et le la plaque de dénudage et le noyau peuvent également être utilisés pour l'échappement.

5. système de guidage : il est configuré pour garantir que le moule mobile et le moule fixe peuvent être centrés avec précision lorsque le moule est fermé, et un composant de guidage doit être placé dans le moule. dans le moule d'injection , quatre ensembles de poteaux de guidage et de manchons de guidage sont généralement utilisés pour former les pièces de guidage. parfois, il est nécessaire de définir des cônes intérieurs et extérieurs qui coïncident mutuellement sur le moule mobile et le moule fixe pour faciliter le positionnement[4 ]

6. système d'éjection : comprend généralement : un dé à coudre, des plaques de dé à coudre avant et arrière, une tige de guidage de dé à coudre, un ressort de rappel de dé à coudre, une vis de blocage de plaque de dé à coudre et d'autres composants. lorsque le produit est formé et refroidis dans le moule, les moules avant et arrière du moule sont séparés et ouverts, et le mécanisme d'éjection - la broche d'éjection pousse le produit plastique et le condensat dans le canal vers l'extérieur ou le sort de la cavité du moule et du canal position sous la poussée de l'éjecteur de la machine de moulage par injection. , afin de passer au cycle de travail de moulage par injection suivant.

ii. les moules en plastique sont généralement composés de bases de moules, de noyaux de moules, de pièces auxiliaires, de systèmes auxiliaires, de réglages auxiliaires, et de mécanismes de traitement d'angle mort selon leur structure.

1. base de moule : généralement, nous n'avons pas besoin de la concevoir. vous pouvez la commander directement auprès du fabricant de base de moule standard,, ce qui permet de gagner beaucoup de temps pour concevoir le moule, donc c'est ce qu'on appelle la base de moule standard du moule en plastique. il constitue la partie de cadre la plus basique du moule en plastique.

2. noyau du moule : la partie noyau est la partie noyau du moule en plastique, et c'est la partie la plus importante du moule. la partie formant le produit en plastique se trouve à l'intérieur du noyau du moule, et la majeure partie du temps de traitement est également consacrée au noyau du moule. cependant, par rapport à certains moules relativement simples, il n'a pas de partie centrale, et le produit est formé directement sur le gabarit. la plupart du temps les premiers moules en plastique étaient comme ça, et ils étaient relativement arriérés.

3. pièces auxiliaires : les pièces auxiliaires couramment utilisées pour les moules en plastique comprennent la bague de positionnement, la douille de coulée, le dé à coudre, la goupille de préhension, la colonne de support, le poteau de guidage de la plaque d'éjection et la douille de guidage, les ordures clous, etc. certains d'entre eux sont des pièces standard. à commander directement lors de la commande de la base du moule, et certaines pièces doivent être conçues par vous-même.

4. système auxiliaire : il existe quatre systèmes auxiliaires pour les moules en plastique : système de coulée, système d'éjection, système de refroidissement et système d'échappement. parfois, car les matières plastiques utilisées doivent être chauffées à haute température température, certains moules auront également un système de chauffage.

5. réglage auxiliaire : le réglage auxiliaire du moule en plastique est équipé d'un trou pour les yeux, trou KO (trou du bâton supérieur) et ainsi de suite.

6. structure de traitement d'angle mort : lorsque le produit en plastique a des angles morts,, le moule aura une ou plusieurs structures de traitement d'angle mort. telles que des glissières, des toits inclinés, des vérins hydrauliques,, etc. . dans la plupart des livres nationaux,, ce mécanisme de gestion des impasses est appelé « mécanisme de suppression ».

en fait, les moules en plastique ne sont pas difficiles. peu importe comment le produit en plastique change, la structure du moule utilisé pour former le produit en plastique n'est rien de plus que les aspects mentionnés ci-dessus. la différence entre les moules est de savoir si le moule est grand ou petit? les emplacements ou les méthodes des différentes parties auxiliaires, les paramètres auxiliaires, et les systèmes auxiliaires sont différents. la méthode, la structure, la taille, etc. de traitement des impasses ont changé. bien sûr, l'expérience de conception est particulièrement importante si le moule conçu est simple à traiter, facile à assembler, longue durée de vie, prix modéré, et bons produits formés. une bonne expérience peut traiter des problèmes de conception et de traitement, et il est également relativement sûr de gérer les modifications de conception.

iii. la structure et la composition de la machine d'injection : Une machine d'injection à usage général comprend principalement un dispositif d'injection, un dispositif de serrage du moule, un système d'entraînement hydraulique et un système de commande électrique. la fonction principale de le dispositif d'injection consiste à plastifier le plastique uniformément, et à injecter une certaine quantité de matière fondue dans la cavité du moule avec une pression et une vitesse suffisantes. le dispositif d'injection est principalement composé de pièces plastifiées (composées de vis, baril et buse), ainsi que trémie, dispositif de transmission, dispositif de dosage, injection et cylindre mobile, etc.

dispositif de serrage : sa fonction est de réaliser l'ouverture et la fermeture du moule, et de s'assurer que le moule de moulage est fermé de manière fiable et que le produit est éjecté lors de l'injection. le dispositif de serrage du moule est principalement composé d'éléments fixes avant et arrière gabarits, gabarits mobiles, tirants pour relier les gabarits avant et arrière, et vérins de serrage du moule. , mécanisme de liaison, dispositif de réglage du moule et dispositif d'éjection du produit.

système hydraulique et système de contrôle électrique : sa fonction est de s'assurer que la machine d'injection fonctionne avec précision et efficacité selon les exigences prédéterminées (pression, vitesse, température, temps) et la séquence d'action du processus. le le système hydraulique de la machine d'injection est principalement composé de divers composants et circuits hydrauliques et d'autres équipements auxiliaires. le système de commande électrique est principalement composé de divers appareils et instruments électriques. le système hydraulique et le système électrique sont organisés de manière organique pour fournir puissance et réalisation pour le contrôle de la machine d'injection.

© droits dauteur: 2026 Lyter Engineering Ltd. Tous les droits sont réservés

IPv6 réseau pris en charge